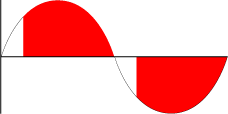

MIRO波形と単相交流の波形図を比較しながら、MIRO波形の特徴を解説したいと思います。

単相交流波形の通電時間→1サイクル(約20msec)のなかでMIRO波形のパターン例を図解します。

単相交流溶接装置のコントロールは「サイクル数」と「パーセント(パワー)」で行います。(今回は1サイクル固定でパワーを変化させました。)

MIRO波形は±ひとつひとつ個々のパルスを1~99サイクルまで調節できます。±ひとつづつのパルスを1サイクルとして1~99サイクルまで出力することが出来ます。

このコントロール方法を使って多くの溶接時間を決定することが出来ます。

※パルスとパルスのクール時間は100μsecで固定されています。

以下に約20msecでどのような波形を出力できるのか波形図を描き、コメントを記入しました。

波形図(約20msecのとき)

+波形と-波形の間のクール時間が2msecほどあいてしまいます。この間にワークによっては冷えてしまうモノもあります。

#01の80%よりもクール時間が多くなります。薄くて瞬時に溶接したいときには不向きと言えます。

しかし、999サイクル流せば温度は上昇します。樹脂系素材を溶かすホットカシメなどには向いているかもしれません。

1サイクルでパワー20%を通電したときの波形図です。単相交流溶接電源で最小パワーにしたときには、約8msecのクール時間が出来てしまうことになります。

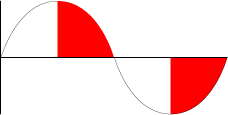

MIROの1パルスの最大値99サイクル(約5ms)を±両極を使い、約20ms通電したときの波形図です。

#01のようなクール時間は無く、パルス間の100μsecが7つ挟まれているのみとなります。ワークが冷える前に次の通電が可能となり、効率の良い溶接になると想定できます。

※パワーが変動したとしても通電時間に変化はありません。

1パルスを小さくして、通電時間を約20msecにしたときの波形図です。

最小の±1サイクル全99サイクルでは10msecにしか到達しません。 2サイクル(1パルス100μsec)・クール100μsecを繰り返し20msを確保しました。短いパルスを集結して通電させた場合です。

微細被服線(マグネットワイヤー)の熱圧接工法にも効果があると考えられます。

1パルスを±10サイクル(5μsec)にして、約20msec通電したときの波形図です。

#05よりも口径の大きいマシンガンと言った感じでしょうか?

1パルスを±50サイクル(25μsec)にして、約20msec通電したときの波形図です。 #06や#07よりもっと図太い感じでしょうか?

パルスを+50サイクル(25μsec)・-0サイクルにして、約20msec通電したときの波形図です。これはマイナス波形をゼロにしてプラスのみ出した場合です。この場合、クール時間は200μsecになります。

プラス波形をゼロにする逆の形も出来ます。

※厚さが極端に違うワークに効果があると思われます。

#07のプラス側のパワーを半分にしたときの波形図です。

パワーの変動に通電時間が影響しないことを理解いただければと思います。

パルスを+50サイクル(25μsec)・-10サイクル(5μsec)にして、約20msec通電したときの波形図です。

#08でマイナスをゼロにしたものを描きましたが、 マイナス・プラスともに任意にパルス幅を調整できることを見ていただきたいと思います。

※厚さの異なるワークに向いているセッティングだと思われます。

#10のプラス側のパワーを半分にしたときの波形図です。

パワーの変動に通電時間が影響しないことを理解いただければと思います。

#10のマイナス側のパワーを半分にしたときの波形図です。

パワーの変動に通電時間が影響しないことを理解いただければと思います。

多彩な波形が出来ることを知っていただきたく、描いてみました。

上記は20msecを基準にして描きましたが、パルス幅の変動で最大約1000msec(1秒)まで出力できます。

もっと深く知りたいなど、具体的なワークなどを交えての質問など、ありましたら、ご連絡いただければと思います。

ワークなどいただければサンプルテストも可能ですので、ご連絡お待ちしています。